Menú

La rectificadora cilíndrica es la máquina-herramienta por excelencia, diseñada para mejorar la precisión dimensional y el acabado superficial de piezas de forma cilíndrica. Funciona mediante una muela abrasiva que gira a alta velocidad y elimina pequeñas cantidades de material de la pieza, asegurando tolerancias extremadamente ajustadas.

Son fundamentales en la industria del mecanizado, ya que permiten obtener acabados de alta precisión. Se utilizan mucho en sectores donde la exactitud y la calidad superficial son requisitos indispensables, como por ejemplo la automoción, la aeronáutica y la fabricación de herramientas.

Tipos de Rectificadoras Cilíndricas

- De exteriores: Se emplea para mecanizar la superficie exterior de piezas cilíndricas.

- De interiores: Diseñada para el rectificado de superficies internas, como agujeros o cilindros interiores.

- Universal: Combina las funciones de las dos anteriores, permitiendo trabajar tanto en superficies externas como internas. Son las más versátiles y las que más demanda tienen en el mercado.

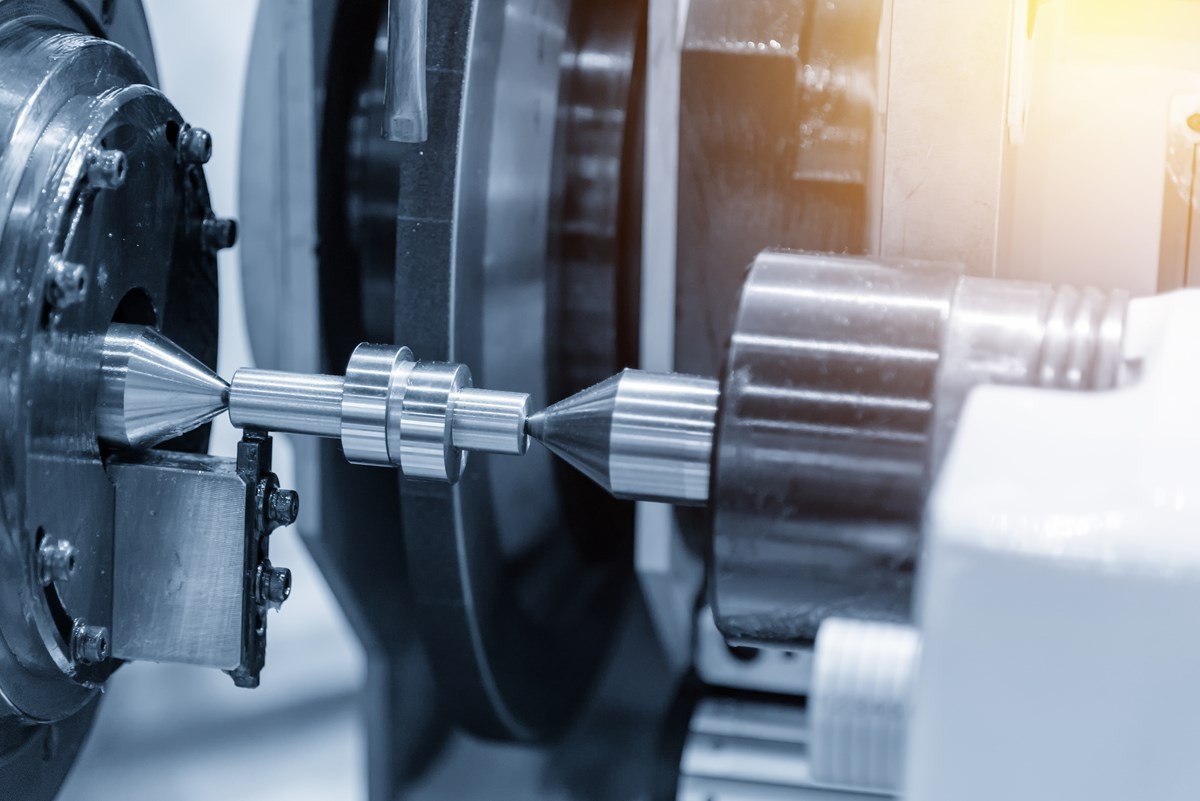

La forma más básica de rectificado cilíndrico se realiza con la pieza de trabajo montada entre centros. Para garantizar precisión, la pieza gira entre centros fijos en ambos extremos, mientras un plato giratorio, alineado concéntricamente con el eje principal de la máquina, transmite el movimiento. La rectificadora cilíndrica también permite el rectificado de superficies cónicas gracias a la oscilación de la mesa en torno a un eje vertical, similar al funcionamiento de la mesa de una fresadora universal. Además, es posible ajustar la posición vertical de la rueda sin necesidad de mover la mesa.

Algunos ejemplos de piezas que necesitan este tipo de agarre pueden ser ejes largos o piezas que necesitan alta precisión en su concentricidad, piezas que requieren rectificado en varios diámetros sin perder alineación, componentes que necesitan ser trabajados en toda su longitud o piezas cónicas, ya que la mesa de la rectificadora puede inclinarse para generar el ángulo deseado.

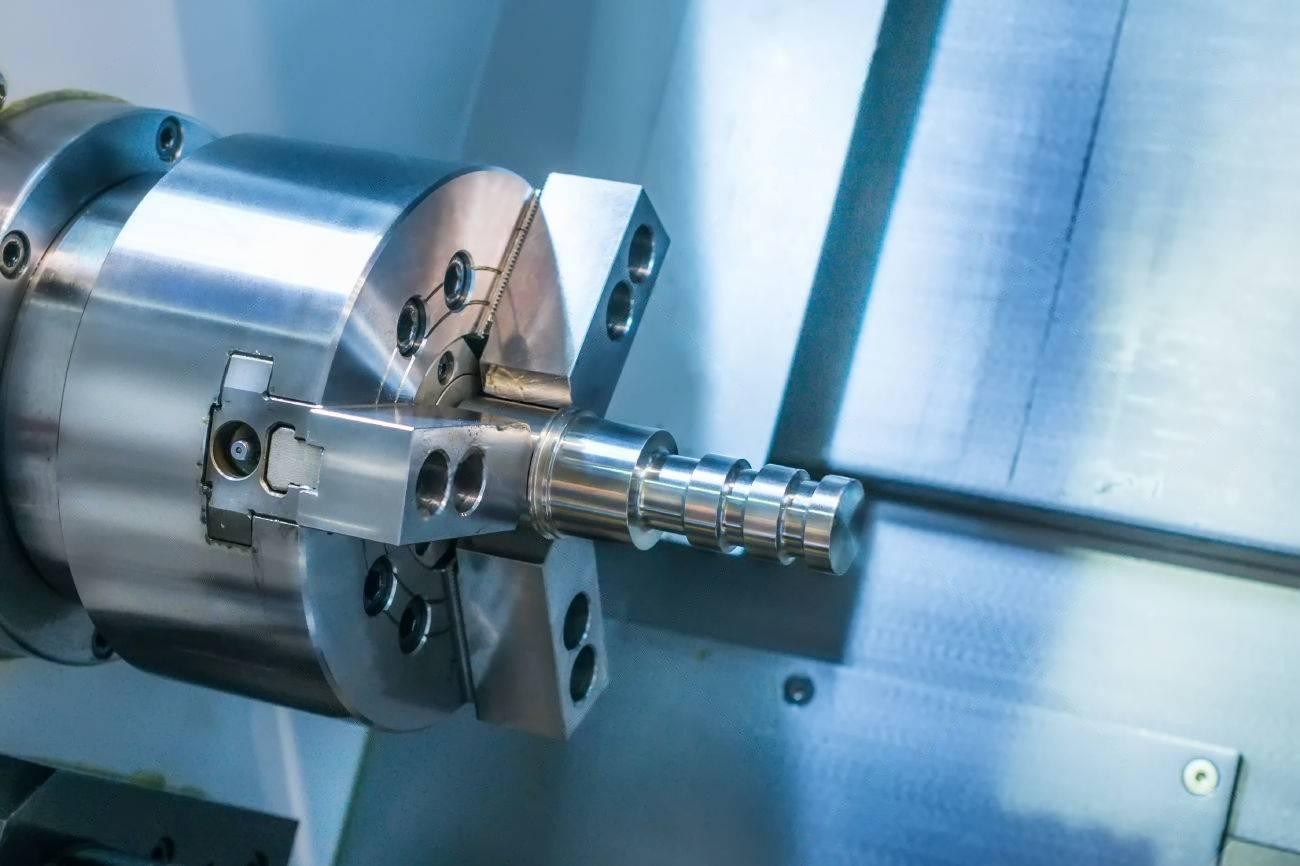

No obstante, las piezas también se pueden sujetar con un mandril o plato, sin necesidad de contrapunto como en el caso de como ejes cortos (que sólo tienen un extremo mecanizado), piezas que permiten el agarre interno, o casquillos, discos, engranajes y anillos.

Pieza sujeta por mandril

Pieza sujeta entre puntos

Diferencias con las Rectificadoras sin Centros

Soporte de la pieza: En las rectificadoras cilíndricas, la pieza es sujetada entre puntos o con un mandril, mientras que en las rectificadoras sin centros la pieza se apoya en regla y es guiada por una muela reguladora. Aquellas que tienen contrapunto, dependiendo de la distancia entre puntos que tenga, mayor tamaño podrá tener la pieza a rectificar, lo cuál hace que las rectificadoras de 1000 mm entre puntos estén muy valoradas.

Aplicaciones: Las rectificadoras cilíndricas son ideales para piezas con superficies externas o internas que requieren sujeción como los husillos, mientras que las sin centros son más eficientes para producción en serie de piezas cilíndricas sin necesidad de fijación, como barras.

Precisión y flexibilidad: Las rectificadoras cilíndricas permiten un mayor control sobre la geometría de la pieza, mientras que las sin centros ofrecen mayor rapidez en el proceso productivo.

Beneficios de las Rectificadoras Cilíndricas

El uso de estas máquinas aporta múltiples ventajas en el proceso de fabricación de piezas por varios motivos:

- Alta precisión: Permiten obtener tolerancias muy estrictas, esenciales en la producción de piezas de alta calidad.

- Mejor acabado superficial: Logran superficies lisas y uniformes, reduciendo la necesidad de procesos posteriores con otras máquinas.

- Versatilidad: Se adaptan a diferentes tipos de materiales y aplicaciones, desde acero templado hasta cerámica industrial.

- Eficiencia en la producción: Optimizan los tiempos de fabricación y minimizan el desperdicio de material.

Aplicaciones en la Industria

Las rectificadoras cilíndricas son indispensables en la fabricación de componentes como:

Husillos de máquinas herramienta → Necesitan alta precisión y concentricidad.

Husillos de máquinas herramienta → Necesitan alta precisión y concentricidad.

Ejes de transmisión → Utilizados en automoción e industria.

Ejes de transmisión → Utilizados en automoción e industria.

Cigüeñales y árboles de levas → Se rectifican los apoyos y muñequillas.

Cigüeñales y árboles de levas → Se rectifican los apoyos y muñequillas.

Casquillos y bujes → Para asegurar un ajuste perfecto con ejes.

Casquillos y bujes → Para asegurar un ajuste perfecto con ejes.

- Pernos y bulones → Piezas de fijación con tolerancias muy ajustadas.

- Pistones y camisas de cilindro → Mejoran el ajuste y reducen el desgaste.

- Engranajes y componentes de cajas de cambio → Necesitan rectificado de ejes y alojamientos.

- Rotores de turbo → Se rectifican para asegurar el balanceo y precisión.

- Punzones y matrices → Para troquelado de precisión.

- Electrodos para electroerosión (EDM) → Necesitan alta precisión geométrica.

- Componentes hidráulicos y neumáticos → Vástagos y cilindros requieren acabado fino para evitar fugas.

Para ver nuestro stock de rectificadoras cilíndricas pulse aquí.

Si necesita que le pasemos presupuesto de alguna de ellas no dude en consultarnos por Teléfono:+34 924 500 336 o por E-mail:maquinasalonso@maquinasalonso.com